NEW

トヨタMIRAIの水素供給ユニット開発を実現した愛三工業|成功のカギは「失敗を恐れない企業風土」

公開日:2024/04/01更新日:2024/04/01

ガソリンから水素へ。よりクリーンで効率的、持続可能な燃料への移行はもう始まっている。水素を燃料とした燃料電池を搭載したFCV(Fuel Cell Electric Vehicle、燃料電池自動車)に注目が集まっている。

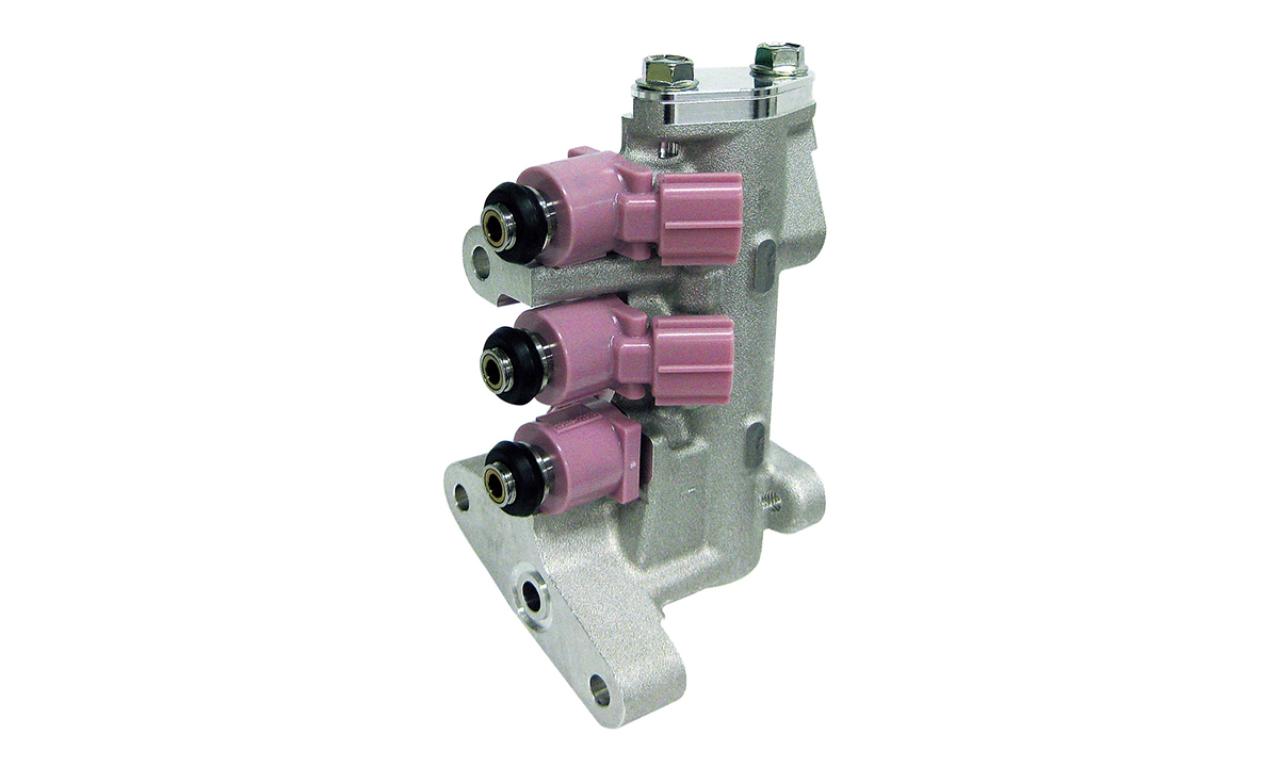

愛三工業株式会社(以下、愛三工業)は、FCEVの肝である水素の供給を制御する製品「水素供給ユニット」を手掛ける。分子量の小さい水素は、通常のダイカスト製品では鋳巣によるガス漏れが生じやすいという課題があった。そこで、従来の視点に捉われない新たな技術「ADC12合金によるセミソリッド工法」を採用。トヨタの二代目FCEV「MIRAI」への製品化を実現した。

今回カースモーラー編集部は、愛三工業の工機・生技開発部 要素開発室 室長の鬼頭雅幸氏、基幹製品生技部 安城第1生技室 グループ長の篠田潤一氏、そして、経営企画部 サステナビリティ経営推進室 室長の木村俊一氏から話を伺った。なぜ実現困難と思われた「ADC12合金のセミソリッド工法」が実現したのか。挑戦と成果の物語を紐解いていく。

目次

水素供給ユニットはFCEVの心臓の一部

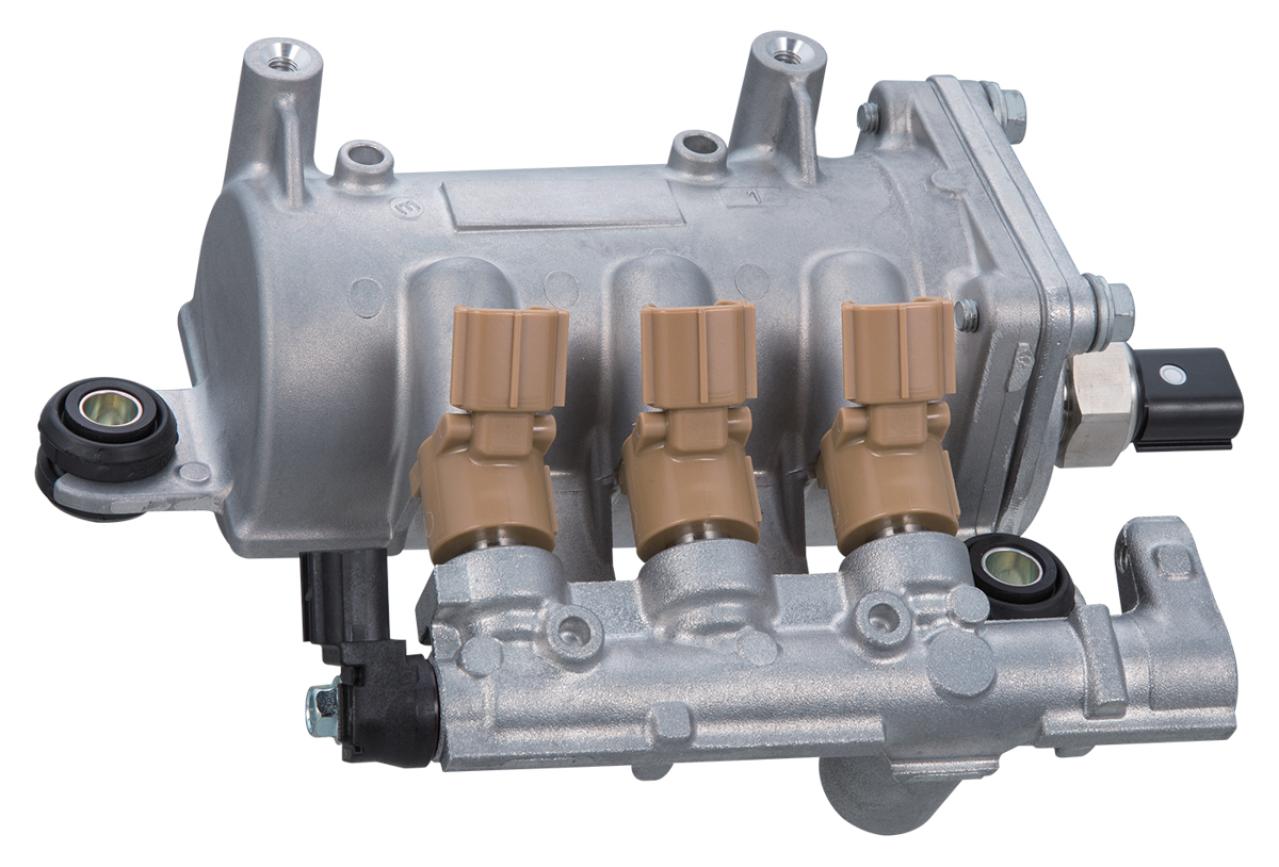

「二代目MIRAIに採用された水素供給ユニット」(※写真は愛三工業より提供)

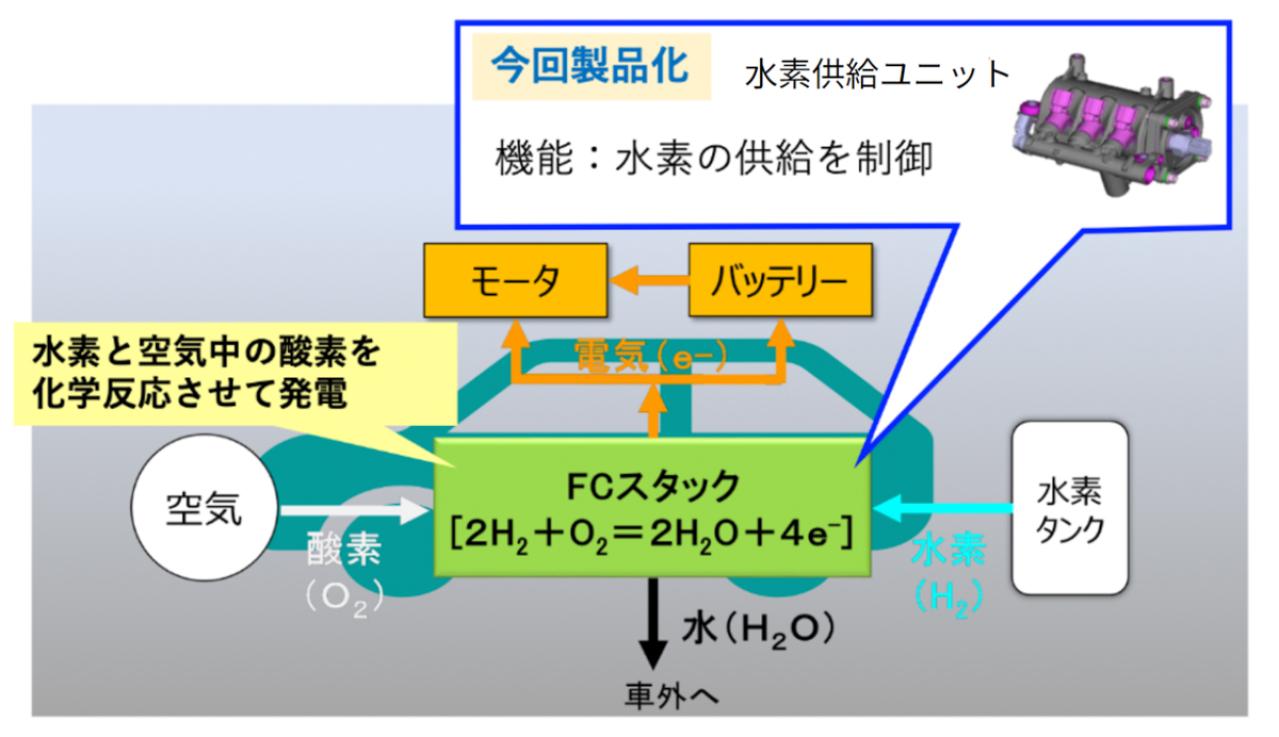

FCEVは、水素と空気中の酸素を化学反応させて電気を作り、その電気で駆動モータを回して走行する。走行時に排出するのは水だけで、二酸化炭素や環境負荷物質を排出しない究極のエコカーとして普及が期待されている。

水素供給ユニットのなかで起こっている化学反応(※資料は愛三工業より提供)

そして、FCEVにおける「水素供給ユニット」は、その心臓の一部とも言える非常に重要な役割を担う。水素供給ユニットは、水素の供給を制御する機能を有している。水素の分子量は2.01588 g/molと非常に小さく、空気1に対し、0.0695と言われている。また、ガス密度が小さいため、速い速度で空気中に拡散する。空気中の爆発限界は、4.0〜75.6vol%。アセチレンに次ぐ広い爆発範囲を持っているため、取扱いには細心の注意が必要となる。

水素はLPGよりも分子量が小さく、より容積物から逃げやすい。そのため、高い圧力をかけ、小さい分子量のものでも逃げない容器を作る技術が必要だった。

ADC12合金を用いたセミソリッドダイカスト工法への挑戦

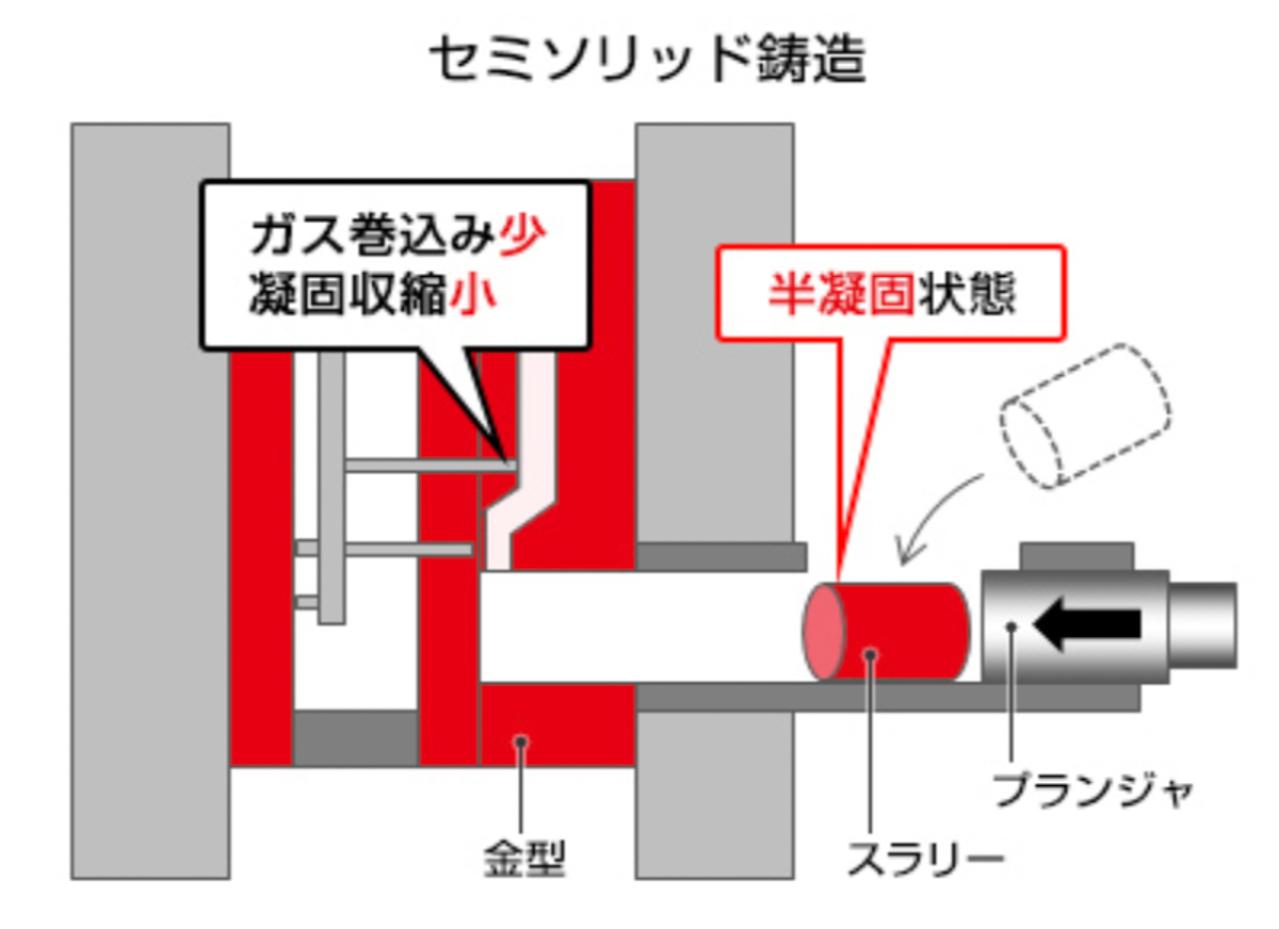

セミソリッドダイカスト工法の仕組み(※資料は愛三工業より提供)

愛三工業は試行錯誤の末、燃料電池車「MIRAI」に搭載の水素供給ユニットにおいて、「ADC12合金を用いたセミソリッドダイカスト工法」を採用した。水素は空気より漏れやすく、アルミダイカストにおける供給ユニットには高い気密性が求められる。半凝固体(シャーベット状)のアルミを金型に流し込み射出鋳造する工法により、この課題を解決したのだ。

セミソリッド状のアルミ。(※資料は愛三工業より提供)

従来まで採用されていたダイカスト工法では、材料にADC12が使われていた。通常のダイカスト工法では、高速・高圧の下で溶融した金属(アルミやマグネシウムなど)を金型に注入し、冷却固化させて製品を作る。この工法は、自動車部品など多くの製品に適用されている。

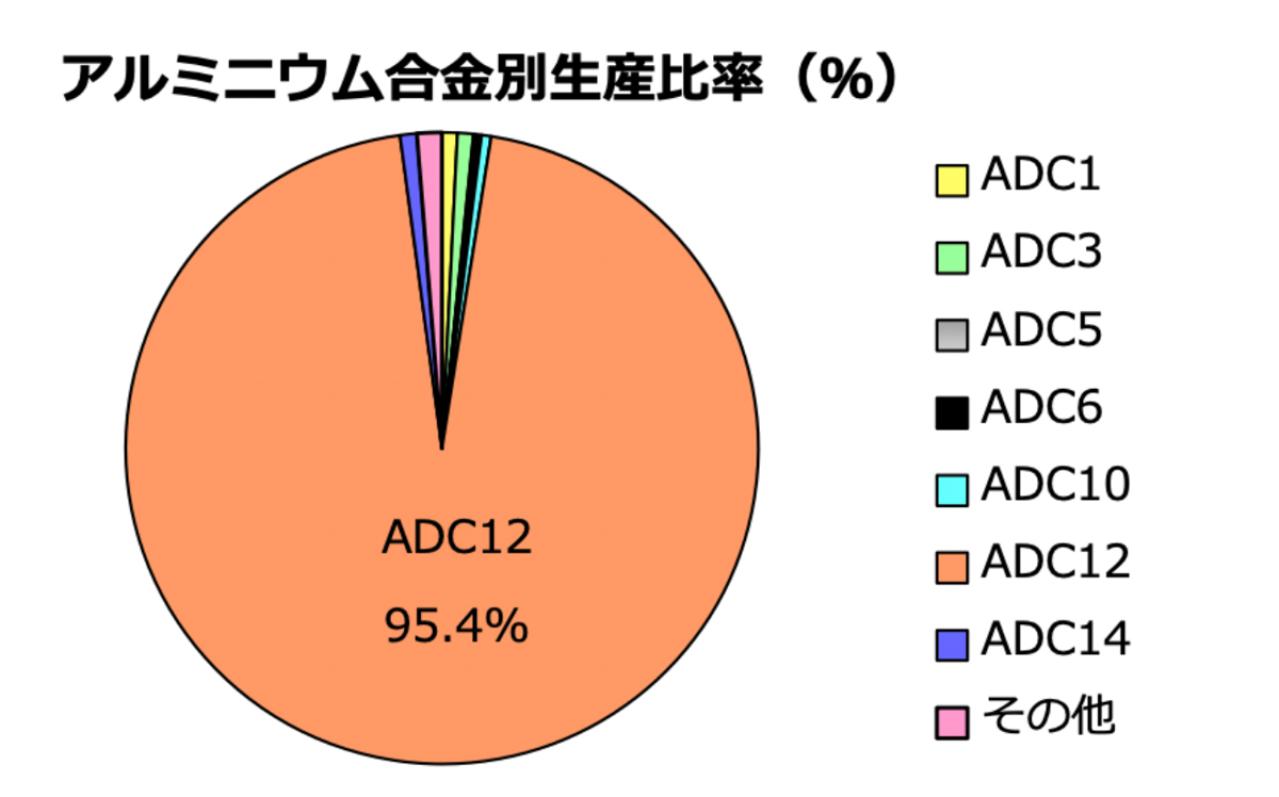

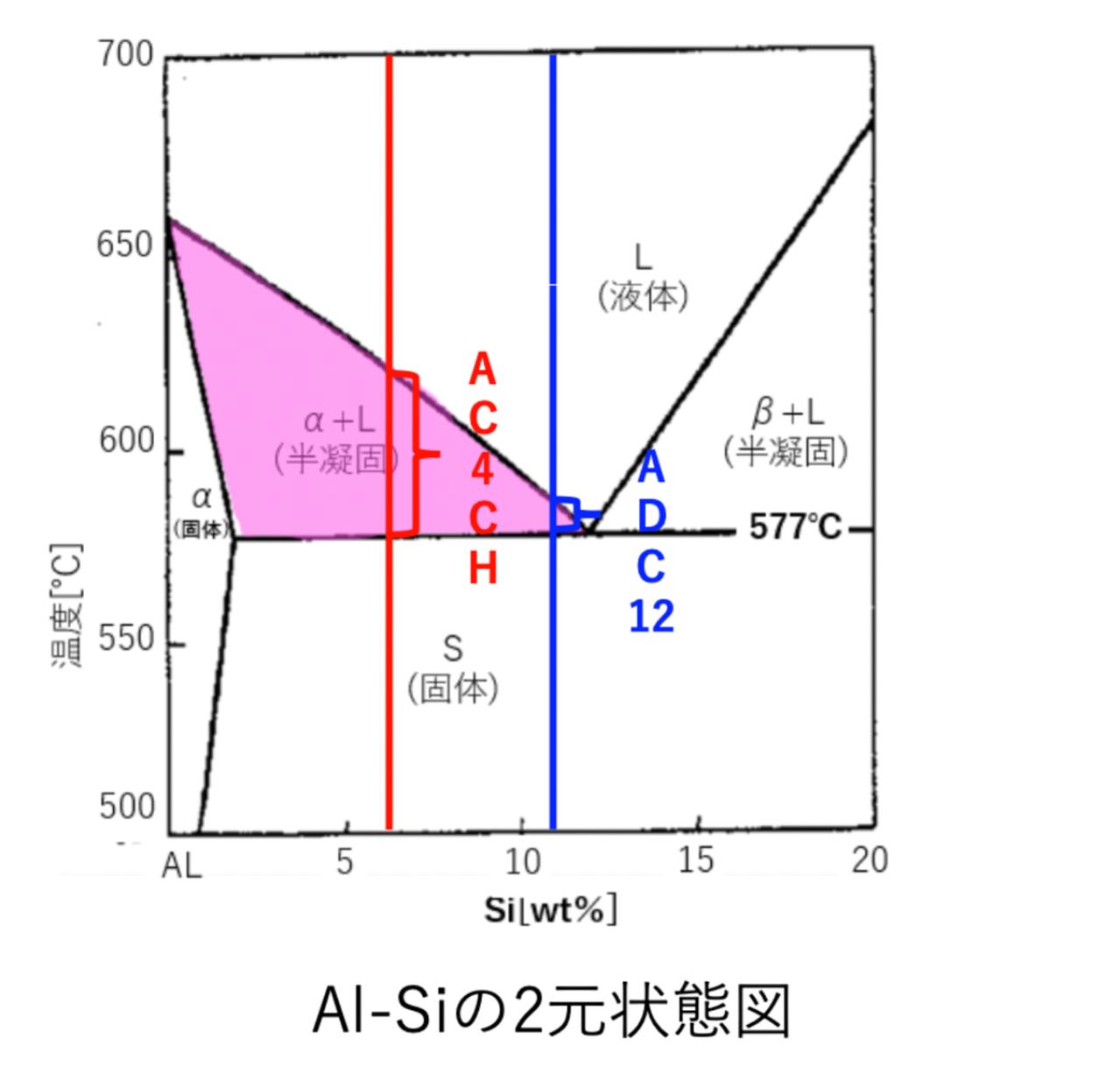

今回紹介するセミソリッド工法は、従来技術としてAC4CH材のセミソリッド工法はあるが、AC4CH合金は供給量が少なく、コスト競争力が低い。つまり、コスト面で優位に立つにはADC12合金での開発が必要不可欠だった。実際に、現在生産されているアルミニウム合金別生産比率のうち、ADC12合金の比率は95.4%を占める。

アルミニウム合金別生産比率(※資料は愛三工業より提供)

では、ADC12合金でダイカスト工法をすればよいのでは?と考えたくなるが、そう簡単にはいかない。やりたくてもできない実情がある。

ADC12合金は、AC4CH合金と比較して「圧倒的に固まるのが早い」という特性がある。例えるなら、ADC12合金が瞬間接着剤でAC4CH合金が木工用ボンド、と言えばイメージが伝わるだろうか。

ADC12合金は半凝固状態の領域が狭い(※資料は愛三工業より提供)

前述したが、ダイカストは金型に溶融した金属を流し込む工法だ。ADC12合金をそのまま使えば、金型にアルミが行き渡る前に固まり出してしまう。それでは製品は成立しない。この課題を解決し、機密性の高い水素供給ユニットを開発するために愛三工業はADC12合金を用いたセミソリッドダイカスト工法を生み出したのだ。

開発のルーツは「吸気排気の製品」 から

元々、愛三工業が手掛ける製品は、スロットルボデー、EGRバルブなど、吸気排気の製品が多い。これらの製品は、気体の通路になったり、それを制御したりする部品である。当然、ガスが逃げれば大問題になる。そのため、いかに気密性を保つのかが問われる。愛三工業は、その製品知識と実績が評価され、声がかかった。

また、設計、生技、製造の三位一体で製品開発段階から製造要件を織込めるという開発体制を構築してきたことも、新たな商品開発には大きな強みとなっている。

「初代トヨタMIRAIに採用された水素供給ユニット」(※写真は愛三工業より提供)

昨今のカーボンニュートラルを実現する情勢の中で、FCEVの普及は強烈な追い風となった。トヨタが掲げる二代目トヨタMIRAIの生産台数は、月産でおよそ3,000台。初代の10倍以上だ。

「世の中にない技術で作ったものをお客さんに受け入れて頂けるのだろうか」「受注が決まるまでは、理解活動のために苦しい日々が続きました」と篠田氏は当時の心境を語った。

「失敗を恐れない」愛三工業の企業風土が生み出した新工法

「機械振動法によるADC12合金セミソリッドダイカスト技術の開発と実用化」で、公益社団法人日本鋳造工学会の令和5年度表彰「豊田賞」を初受賞した愛三工業。(※写真は愛三工業より提供)

元々、本開発の出発点である技術シーズは、共同研究開発先である産業技術総合研究所が保有していた半凝固の成形技術であり、マグネシウムに使う用途として開発された工法。それを本当にアルミで適用できるのか、これが一番の懸念点だったという。

「ずっとアルミばっかりやっていたので、マグネシウムとどれだけの違いがあるのか全く検討もつきませんでした。そもそもやれるのか?と疑心暗鬼だったんですけど、実際にやってみると思いのほか上手くできたんです」と語った鬼頭氏だったが…。

「でも次の日やってみるとできない、別の日はちょっとだけできた…と。条件の再現性が非常に厳しかった。どこにロバスト性があるのか」とトライ&エラーの繰り返しだったと篠田氏は語る。

温度や湿度、アルミ成分のバラツキなど、要因になるものは多岐にわたる。基礎研究は2010年から2015年にかけて実施。2016年からは二代目トヨタMIRAIへの適用を視野に、本格的な開発がスタートした。そして2020年12月まで、実に4年近くの歳月をかけた新工法が「ADC12合金によるセミソリッド工法」だ。

「私たちはチャレンジができる環境にいたことが大きいです。新しいことをやって失敗をしても、皆んなが集まって次につながる話ができた。チャレンジできる環境がなかったらできていなかったと思います」と語る鬼頭氏。新技術の生産維持には、生産技術だけの力ではなく、製造部門や保全部門の協力が欠かせなかった。「弊社には設計も製造も保全もあります。最初から最後までの工程があり、ここでのコミュニケーションが私たちの強みになっています。設計からアイデアが挙がれば、すぐに関係部署に声をかけて改善、というのができるんです。」と続けて語った。

失敗を恐れてチャレンジに踏み出せない、というのはよく聞く話だ。失敗やミスをすると、怒られる・認めたくない、という負の感情が働く。すると、自然とチャレンジを避け保守的な選択を選びがちになる。

逆に、失敗やミスを経営層から現場の社員に至るまで全員でサポートし合い、次につながる会話のきっかけになるとしたらどうだろう。失敗することで見えてくる景色もある。

愛三工業が眺めているのは、失敗の先にある次世代への想いかもしれない。

カーボンニュートラルへの実現に向けて

2025年4月の操業開始に向けた新工場(完成イメージ)。愛三工業は2025年4月にBEV関連製品の量産を開始予定。(※写真は愛三工業より提供)

愛三工業がこれまで主軸としてきたのはエンジン部品。その愛三工業が今直面している課題が電動化シフト、いわゆるEVシフト、そしてカーボンニュートラルである。

エンジン車が減っていくと、当然エンジン部品も減っていく。主軸製品が減るのは一見するとピンチだが、木村氏は「ピンチでもあり、チャンスでもある」と力強く語る。

1980年代に愛三工業は一つの大きな事業転換を迎えた。各国で段階的に強化された「排ガス規制」。当時、主製品としていたキャブレタは時代の逆風にあい事業の転換に迫られる。そして、愛三工業が選択したのがEFI(Extensible Firmware Interface、電子制御式燃料噴射)だ。自動車の電子化・高機能化が進展するのに合わせて主力事業を見事に転換してみせた。

この「ものづくり力」こそが、カーボンニュートラルに向けての事業転換の自信へとつながっている。

「エンジン部品は成熟期に入っています。今後の開発としては、EVやFCEVに関して進めていくのが主体です」。まずはEVへの足掛かりとして、2025年に電池セルケースカバーの量産を開始する。

「原点に戻ろう」これは愛三工業 社長 野村得之氏が2018年の就任以来、一貫して従業員に伝えてきたメッセージだ。このメッセージが新しい領域への挑戦を後押しし、失敗を恐れない企業風土の土壌となっている。2050年カーボンニュートラル実現に向けて、愛三工業の躍進は止まらない。

こちらもオススメ

こちらもオススメ